Analýza zbytkové napjatosti vysokopevnostní slitiny Inconel 718 po elektroerozivním obrábění

Ing. Kamil Kolařík,

Doc. Ing. Nikolaj Ganev, CSc.

Katedra

inženýrství pevných látek FJFI ČVUT v Praze

Ing. Jaroslav

Barcal, CSc.

Ústav

strojírenských technologií FS ČVUT v Praze

Zbytková napětí a nekonvenční

technologie obrábění

Protože se libovolná

interakce s materiálem realizuje přes jeho volný povrch, může stav povrchových

vrstev součástí ovlivnit rozhodujícím způsobem užitkové vlastnosti celého

objemu. Jedním z nejvýznamnějších faktorů, který musí být v této souvislosti

uvažován, je distribuce zbytkových napětí doprovázejících každý technologický

proces, při němž dochází k nerovnoměrné plastické deformaci.

Zbytková napjatost v

povrchových vrstvách řezné plochy je důsledkem kombinovaného účinku

mechanických a tepelných příčin. Působí-li mechanické zatížení při nízkých

teplotách, dochází v tenké povrchové vrstvě k plastickým deformacím a ve

vrstvách pod ní k deformaci pružné. Po odlehčení se pružně deformovaná část

snaží vrátit do svého původního stavu a při tom působí tlakem na vrstvu

plasticky deformovanou. Tím vzniká ve zpevněné povrchové vrstvě napětí tlakové

a ve vrstvách spodních tahové. Zároveň s plastickou deformací je povrchová

vrstva obrobené plochy vystavena účinku tepla vznikajícího při obrábění. Plasticky

deformovaná ohřátá povrchová vrstva se snaží při ochlazování zmenšit svůj

objem, čemuž brání spodní studenější vrstvy; tak u povrchu vznikají tahy a

hlouběji tlaky. Účinek plastické deformace a teploty na směr a velikost

zbytkových napětí je tedy opačný. Při těch způsobech obrábění, kdy dominuje

velké mechanické zatížení povrchu (při menší teplotě) bude pravděpodobně

převažovat vliv plastické deformace a povrch zůstane napjatý tlakově. Při

vysoké teplotě a malé zatěžující síle vzniknou naopak v povrchové vrstvě tahy.

Druh a velikost

zbytkových napětí v povrchových vrstvách je vždy funkcí obráběného materiálu,

způsobu a podmínek obrábění. Charakter zbytkových napětí v povrchové vrstvě

obrobku má vliv na jeho provozní vlastnosti. Tlaková napětí zvyšují mez únavy a

zlepšují odolnost povrchu obrobku proti opotřebení. Tahová napětí naopak mez

únavy snižují a usnadňují rozrušení povrchových vrstev troucích se ploch.

Studium vlivu

pracovních podmínek na druh a velikost zbytkových napětí v povrchových vrstvách

obrobku je proto jedním z podkladů pro optimalizaci obráběcího procesu z

hlediska kvality obrobku, a to zejména u součástí aplikovaných v obtížných

provozních podmínkách.

Rentgenografický

difrakční výzkum zbytkové napjatosti řezné plochy po nekonvenčních

technologiích obrábění materiálu dosud nebyl systematicky prováděn. Přitom

právě takové "nástroje" obrábění jako je elektroerozivní obrábění

(EDM- electro discharge machining) [2] umožňují řešit úlohy na kvalitativně

vyšší úrovni než klasické způsoby opracování kovů. K základním přednostem

progresivních metod úběru materiálu pomocí elektroeroze (EDM) v oblastech

moderní výroby tvarových ploch dnes jednoznačně patří možnost spolehlivě

obrábět elektricky vodivé materiály vysokých pevností a tvrdostí (nad 60HRC), a

to i velmi členitých tvarů jako jsou jemné profily a úzká žebra či tvarové

drážky, při izotropní mikrogeometrii povrchu. V kombinaci s obráběním

grafitovými elektrodami či třískovým předhrubováním tvaru patří dnes

technologie EDM k nejrozšířenějším nekonvenčním metodám výroby tvarových

ploch v oblastech nástrojáren. Vysoká přesnost elektroerozivních drátových

řezacích strojů spolu s růstem plošného výkonu řezání má dnes zcela

nezastupitelnou úlohu v progresivní výrobě tvarových otvorů při výrobě

střižných nástrojů a celé řady komponent z vysoce pevnostních materiálů

(ozubená kola, lopatky čerpadel a turbin).

Přes značné rozšíření

a postupné osvojování EDM, není tato technologie vždy použitelná zejména

v případě přísnějších požadavků na kvalitu povrchu a užitné vlastnosti

výrobku. Znalost charakteru a stavu povrchových vrstev a vyhodnocení změn,

které v nich nastávají jako důsledek použití technologie EDM, je proto

nezbytnou součástí její rozšíření v dalších oblastech průmyslové výroby.

V tomto

příspěvku jsou uvedené výsledky dvou tenzometrických metod, které patří

v současné době k nejrozšířenějším, a jejich praktické využití pro

tenzometrickou analýzu povrchů obrobených nekonvenční technologií EDM a pro

porovnání s dosavadní ,,klasickou“ strojírenskou technologií frézování.

2. Zkoumané vzorky a použité

technologie

Zkušební vzorky byly vyrobeny z vysokopevmostní slitiny INCONEL 718 (C 0,08%, Mg 0,35%, P 0,015%, S 0,015%, Cr 17 - 21%, Ni 50 - 55%, Mo 2,8 – 3,3%, Nb 4,75 -5,5%, Ti 0,65 – 1,15%, Al 0,2 – 0,8%, Co 1%, Ta 0,05%, B 0,06%, Cu 0,3%, Fe 19%). Pevnostní charakteristiky INCONELU 718 jsou uvedeny v tab.1.

Tab. 1. Pevnostní charakteristik INCONELU 718

|

Tloušťka materiálu |

do 4,75 mm |

nad 4,75 mm |

|

Pevnost |

965 MPa |

1034 MPa |

|

Mez Kluzu |

555 MPa |

720 MPa |

|

Tažnost |

30% |

|

Tenzometrická analýza byla provedena pro dva způsoby obrábění:

Elektroerozivní hloubení (EDM)

Tato technologie byla realizována na vzorcích o rozměrech 30´30´7 mm3 pomocí zařízení AGIE – IMPAKT 3 s automatickou optimalizací pracovních podmínek pro nastavené vstupní parametry odpovídající požadované drsnosti obrobené plochy. Byly použity dva režimy obrábění:

a) obrábění na čisto

(cílem dokončovacího cyklu bylo dosažení kvalitního povrchu, Ra » 0,55 mm), bylo provedeno grafitovou a měděnou elektrodou (označení vzorků: vzorek

1 – EDM Gr - D, vzorek 2 – EDM

Cu - D),

b) hrubování (pracovní

cyklus je charakterizován vyššími hodnotami doby výboje, napětím naprázdno a

vybíjecího proudu). bylo provedeno grafitovou a měděnou elektrodou (označení

vzorků: vzorek 3 – EDM Gr-H, vzorek 4 – EDM Cu - D).

Frézování

Frézování vzorků o rozměrech 30´10´7 mm3 bylo provedeno na stroji HERMLE C 800 čelní válcovou frézou (Æ 8) se slinutých karbidů. Při pracovních podmínkách: hloubka řezu ap = 0,35 mm, šířka frézované plochy ae = 0,35 mm, otáčky vřetena n = 1600 1/min, posuv 180 mm/min. Pracovní podmínky byly zvoleny stejné pro frézování: sousledné (vzorek 5 – FR-S) a nesousledné (vzorek 6 – FR-N).

3. Použité analytické metody

Metoda elektrolytického rozpouštění [2] spočívá v kontinuálním měření deformace vzorku při postupném odleptávání povrchových vrstev materiálu z analyzované plochy. Smysl a velikost této deformace jsou úměrné rozložení zbytkových napětí v odleptané vrstvě.

Rentgenografická tenzometrická metoda “sin²ψ” [3] byla realizována na ω-goniometru Siemens se zářením rentgenky s chromovou anodou. Byla analyzována difrakční linie {220} Ni. Hodnoty mřížkových deformací byly interpretovány napětím za předpokladu dvojosého stavu zbytkové napjatosti

4. Výsledky měření a jejich diskuse

Hloubkové profily zbytkových makroskopických napětí získaných mechanickou destruktivní metodou jsou znázorněny na obr. 1 – 2, na nichž jsou rovněž vyneseny hodnoty „povrchových“ rentgenografických měření uvedených v tabulce č. 2. Dále byl u všech zkoumaných vzorků stanoven mřížkový parametr pomocí regresní analýzy uvedené v práci [4]. Měření mřížkového parametru bylo provedeno na goniometru Siemens se zářením rentgenky s kobaltovou anodou. Zjištěné hodnoty jsou uvedeny v tab. 3.

Tab. 2 Makroskopická zbytková napětí sT, sL a střední šířka difrakční linie {220} stanovené rentgenograficky (střední hodnoty z vrstvy o tloušťce cca 3µm) na fázi Ni a „povrchové“ hodnoty zbytkových napětí s ( odpovídající směrusT) zjištěných mechanickou metodou.

|

Vzorek |

Metoda rtg. difrakce |

Mechanická metoda |

||

|

sT, MPa |

sL, MPa |

|

s, MPa |

|

|

EDM Gr-D |

+483 ± 64 |

+433 ± 47 |

1,306 |

+234 |

|

EDM Cu-D |

0 ±15 |

-1 ± 62 |

1,151 |

+195 |

|

EDM Gr-H |

+388 ± 59 |

+292 ± 64 |

1,690 |

+362 |

|

EDM Cu-H |

+217 ± 34 |

+321± 77 |

2,525 |

+268 |

|

FR-S |

-798±57 |

-343±24 |

2,176 |

-452 |

|

FR-N |

-546±47 |

-405±67 |

2,281 |

+686 |

Tab. 3 Hodnoty

mřížkového parametru ae

|

Vzorek |

ae [nm] |

|

EDM Gr-D |

0,35973 |

|

EDM Cu-D |

0,36034 |

|

EDM Gr-H |

0,35936 |

|

EDM Cu-H |

0,35845 |

|

FR-S |

0,36167 |

|

FR-N |

0,36170 |

a) b)

a) b)

Obr. 1 Průběhy zbytkových napětí v povrchových vrstvách vzorků hloubených elektroerozivně měděnou a grafitovou elektrodou, na čisto – dokončování (a) a hrubováním (b). Diskrétními hodnotami v levé části obrázků jsou znázorněny výsledky získané rentgenograficky z vrstvy odpovídající hloubce vnikání použitého záření

|

Vzorek |

Označení vzorku |

Ra [mm] |

|

1. |

EDM Gr-D |

0,94 |

|

2. |

EDM Cu-D |

0,58 |

|

3. |

EDM Gr-H |

15,9 |

|

4. |

EDM Cu-H |

16,4 |

|

5. |

FR-S |

0,47 |

|

6. |

FR-N |

0,84 |

|

Tab. 4 Naměřené

hodnoty drsnosti Ra |

Obr. 2 Průběhy zbytkových napětí v povrchových vrstvách frézovaných vzorků. Diskrétními hodnotami v levé části obrázku jsou znázorněny výsledky získané rentgenograficky z vrstvy o tloušťce rovné hloubce vnikání použitého záření.

Při porovnávání výsledků obou experimentálních metod tenzometrické analýzy je třeba brát na zřetel skutečnost, že obě metody měření zbytkové napjatosti jsou založeny na zcela odlišných principech, a nejsou tedy navzájem zaměnitelné. Jestliže destruktivní metoda postupného odnímaní vrstev zjišťuje pouze zbytková napětí I. druhu a podává informaci o průběhu v celém průřezu materiálu, pak metoda rentgenové difrakce nám podává informace o stavu povrchové vrstvy maximálně do hloubky 3 až 4 mm a na rozdíl od metody destruktivní rozlišuje i zbytková napětí II. a III. druhu. Zatím co mechanickou destruktivní metodu lze použít bez ohledu na strukturní složení kovu, je aplikace rentgenové metody výrazně limitována v případě texturovaných polykrystalických materiálů nebo materiálů s krystality o rozměrech větších než 10 mm, kdy se difrakční linie rozpadají na diskrétní stopy.

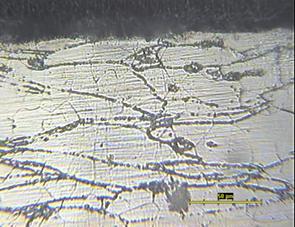

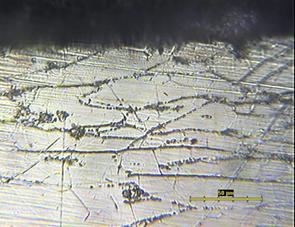

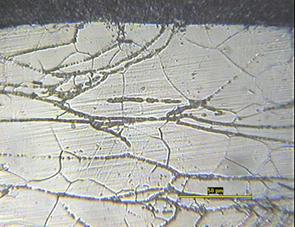

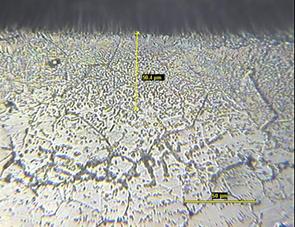

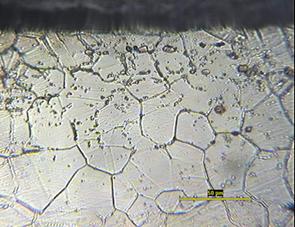

Na všech zkoumaných vzorcích byla pomocí dotykového profiloměru TALIFUS 6 TAYSURF HOBSON změřena drsnost povrchu Ra (viz. tab. 4). Dále byly zhotoveny boční metalografické výbrusy pro zjištění hloubky ovlivněné vrstvy řezných ploch získaných technologiemi EDM a frézování. Fotografie z optického mikroskopu CARL ZEISS JENA s CCD kamerou JAI při zvětšení 600X jsou na obr. 3.

|

|

|

|

Vzorek EDM Gr-D |

Vzorek EDM Cu-D |

|

|

|

|

Vzorek EDM Gr-H

|

Vzorek EDM Cu-H |

|

|

|

|

Vzorek FR-S |

Vzorek FR-N |

Obr. 3 Mikrostruktura bočních metalografických výbrusů zkoumaných vzorků pořízených na optickém mikroskopu Carl Zeiss Jenna s CCD kamerou JAI při zvětšení 600x

5. Závěr

1. Na všech analyzovaných řezných plochách opracovaných elektoerozivním obráběním (EDM) byl rtg metodou identifikován dvojosý izotropní stav zbytkové makroskopické napjatosti (viz. tab. 1), tj. sL » sT.

2. Značně vyšší hodnoty tahových napětí u EDM v případech dokončování grafitovou elektrodou a hrubování měděnou elektrodou odpovídají vyššímu tepelnému zatížení při obrábění vzorků. Je to důsledkem rozdělení energie ve výbojovém kanálu – vyšších počátečních proudů na elektrodě.

3. Povrchy frézovaných vzorků vykazují značně anizotropní stav zbytkové napjatosti způsobený charakterem mechanické interakce nástroje s materiálem.

4. Na bočních metalografických výbrusech pořízených na vzorcích obrobených technologií EDM (viz. obr. 4) není zřejmá přítomnost podpovrchové tepelně ovlivněné oblasti. Zjištěná struktura odpovídá struktuře neobrobeného materiálu.

5. Mikrofotografie frézovaných vzorků 5 a 6 potvrzují účinek plastické deformace povrchových vrstev vzniklé mechanickou interakcí materiálu s nástrojem, která je v případě sousledného frézování výraznější a sáhá do hloubky cca 50 mm.

6. Výsledky stanovení mřížkových parametrů povrchových vrstev zkoumaných vzorků uvedených v tab. 2 ukazují, že elektroerozivní hloubení vede ve všech případech k hodnotám nižším než frézování. Této skutečnosti, která je zřejmě důsledkem difúze atomů elektrody (grafit, měď) do povrchových vrstev obráběného vzorku, bude věnována pozornost při dalších měřeních.

[1] Barcal J.: Nekonvenční metody obrábění, Skriptum FSI ČVUT, Vydavatelství ČVUT , Praha 1989

[2] Neckář F.,

[3]

[4] Kužel R., Rafaja D.: Prášková difraktometrie, Experimentální techniky v rentgenové a neutronové strukturní analýze, Krystalografická společnost, Praha 1994

Tato práce je dílčím výsledkem řešení projektu VZ MSM 6840770021