RTG DIFRAKČNÍ TOPOGRAFIE POLYKRYSTALICKÝCH MATERIÁLŮ

Jaroslav Fiala1, Stanislav Němeček1 a Dagmar Jandová2

1Nové technologie-Výzkumné centrum, Západočeská Universita, Universitní 22,306 14 Plzeň

2Katedra materiálu a strojírenské metalurgie, Strojnická fakulta Západočeské

University, Universitní 22, 30614 Plzeň

Abstrakt

Rtg difrakční topografie polykrystalických materiálů (označovaná v angličtině také jako "grain-by-grain mapping" nebo "x-ray diffraction imaging") popisuje reálnou strukturu materiálu v termínech geometrického uspořádání difrakčně koherentních oblastí (mosaikových bloků). Je-li počet bloků v ozářeném objemu malý, jejich reflexe se nepřekrývají a mohou být hodnoceny odděleně. Tím se získají informace o rozdělení velikosti difrakčně koherentních oblastí, jejich tvaru, orientace a rozličných strukturních defektů jako jsou dislokace, precipitáty atd. Takové informace jsou užitečné pro materiálové inženýrství, což je ilustrováno na dvou příkladech z technologie kování a slévání. Posléze se rtg difrakční topografie polykrystalických materiálů porovnává s analysou rozšíření difrakčních linií a prozařovací elektronovou mikroskopií.

1. Úvod

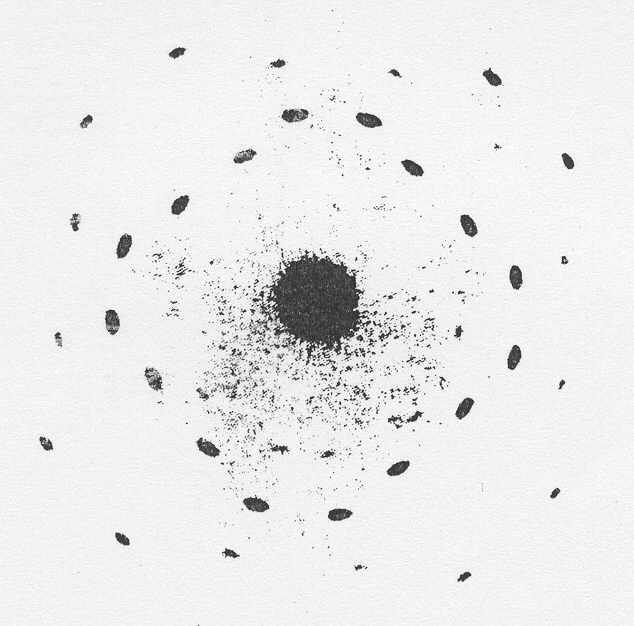

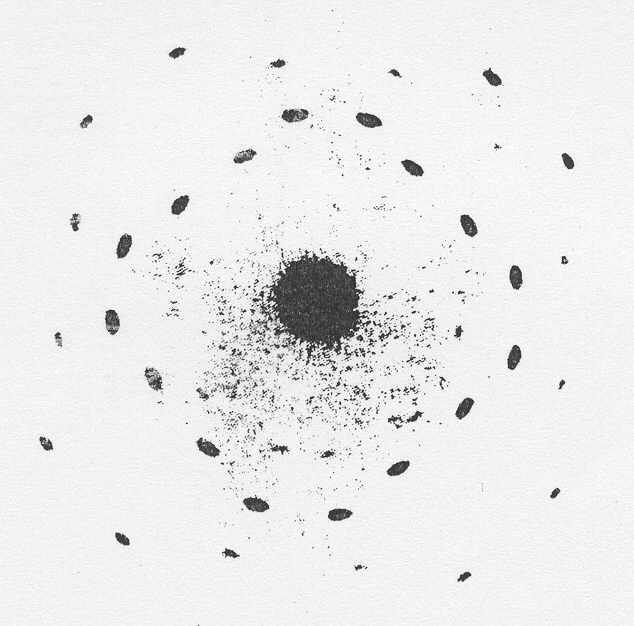

| Obrázek č.1 představuje lauegram sfaleritu. Je to jeden z jedenácti rtg difraktogramů, které presentovali Walter Friedrich, Paul Knipping a Max von Laue na zasedání Bavorské Akademie věd 8.června 1912 ve svém příspěvku jenž dokazoval, že atomy jsou v krystalech uspořádány pravidelně způsobem, který souvisí se souměrností jejich vnějšího tvaru

[1]. Je to tedy vpravdě historický difraktogram. A už na něm si William Lawrence Bragg všimnul, že difrakční stopy nejsou kruhové, ale eliptické. Spojil si to se zkušeností, že také "prasátko", jež

vrhne na stěnu (rovné) zrcadlo ozářené paprskem světla o kruhovém průřezu je eliptické a na základě toho zformuloval zákon o "reflexi rtg paprsků", který nese jeho jméno a stal se základem strukturní analysy. A také rtg difrakční topografie

[2]. Difrakční stopy mají totiž tvar, který záleží na průřezu primárního svazku rtg záření, orientaci difraktujícího krystalu a (v případě, že ten krystal je menší než průřez primárního svazku) také na velikosti a tvaru toho krystalu. Přesně vzato na velikosti, orientaci a tvaru difrakčně koherentních oblastí, bloků z nichž je krystal jako určitá mosaika složen. |

Obr. 1. Lauegram sfaleritu. Primární paprsek rentgenového záření je rovnoběžný se směrem [100] . |

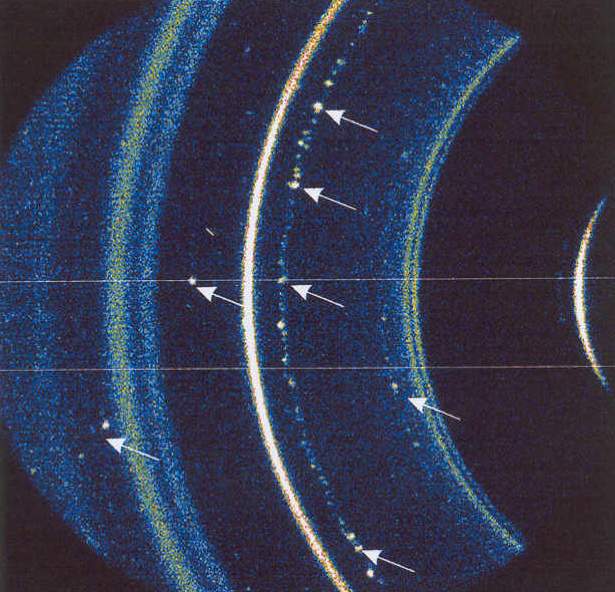

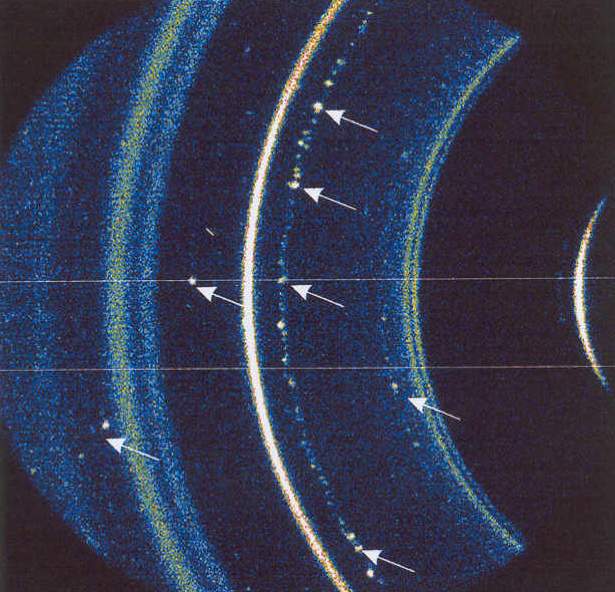

Obr.2.

Difraktogram polykrystalického materiálu složeného z několika fází,

které mají různou velikost "zrna" (difrakčně koherentních

mosaikových bloků). Jsou-li krystalky (mosaikové bloky) velké, je jich

v ozářeném objemu málo a jejich reflexe - stopy, jimiž je tvořen

azimutální (laterální) profil difrakční čáry, se nepřekrývají;

difrakční čáry jsou nespojité. Jsou-li krystality malé, dopadajícím

svazkem rentgenového záření je jich ozářeno tolik, že se jejich

difrakční stopy slijí; azimutální profil difrakčních čar takové

jemnozrnné fáze je spojitý.

|

Jsou-li krystality, z nichž je (polykrystalický) materiál složen (přesně vzato, jsou-li difrakčně koherentní bloky jeho mosaikové struktury) velké, rozpadají se difrakční čáry na oddělené difrakční stopy. Jsou-li však krystality (mosaikové bloky) malé, bude jich v difraktujícím objemu mnoho a jejich reflexe (difrakční stopy od těchto bloků) se překrývají -difrakční čára je spojitá (obr.2). Mluvíme o spojitém nebo nespojitém (diskretním) azimutálním či laterálním profilu difrakční linie, čímž máme na mysli distribuci intensity difraktovaného záření podél té difrakční linie. (Na rozdíl od radiálního profilu difrakční linie, čímž rozumíme distribuci intensity difraktovaného záření napříč difrakční linie, tedy ve směru kolmém k té difrakční linii

[3]). Je-li průřez primárního svazku rentgenového záření řádově milimetr a jeho divergence není větší než několik málo stupňů, stává se difrakční linie diskretní (začíná se rozpadat na oddělené difrakční stopy) v případě, že mosaikové bloky (difrakčně koherentní oblasti krystalitů) jsou větší než asi 10

mm [4-7]. A když jsou mosaikové bloky větší než 1 mm, je jich v difraktujícím objemu už tak málo, že na difraktogramu pak třeba nenajdeme ani jednu reflexi (difrakční stopu). Rtg difrakční topografie polykrystalického materiálu, tedy sledování laterálního (azimutálního) profilu difrakční linie je tedy (při uvedeném průřezu a divergenci svazku primárního rentgenového záření

[8]) účinným nástrojem studia mosaikové struktury - strukturalisace krystalitů na mosaikové bloky (anglicky "x-ray diffraction imaging" nebo "grain-by-grain mapping") v případě, že velikost mosaikových bloků je řádově 10

mm – 100 mm. U většiny materiálů určitý nezanedbatelný podíl mosaikových bloků takovou velikost skutečně má a proto použití rtg difrakční topografie je při studiu jejich struktury užitečné.

|

2. Využití v materiálovém inženýrství

Mosaiková struktura materiálu, kterou v dispersním oboru desítek až stovek mikrometrů umožňuje citlivě sledovat rtg difrakční topografie na základě měření azimutálního (laterálního) profilu difrakčních linií (jež se při této velikosti mosaikových bloků rozpadají na oddělené reflexe) výrazně ovlivňuje vlastnosti materiálu, které se uplatňují při výrobě i provozní exploataci

[9-12].

|

|

|

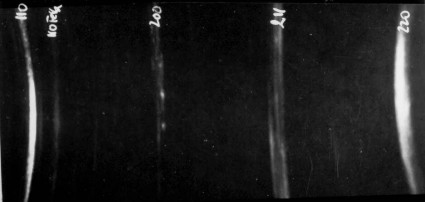

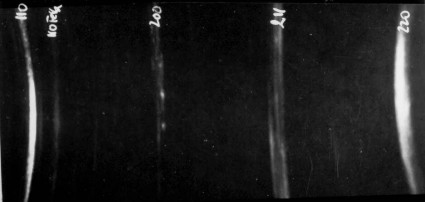

Obr.3a. Mikrostruktura a difraktogramy ze středové (na obrázcích vpravo) a okrajové (na obrázcích vlevo) zóny čtyř vzorků oceli ČSN 17240, které byly při teplotě 1100°C prodlužovány mezi rovnými kovadly opakovanou deformací. Po každé deformaci byl vzorek pootočen o 90°. Redukce o 38 mm.

|

Obr.3b. Mikrostruktura a difraktogramy ze středové (na obrázcích vpravo) a okrajové (na obrázcích vlevo) zóny čtyř vzorků oceli ČSN 17240, které byly při teplotě 1100°C prodlužovány mezi rovnými kovadly opakovanou deformací. Po každé deformaci byl vzorek pootočen o 90°. Deformační cykly: 37 mm -35 mm -34 mm.

|

|

Tak jsme například pomocí rtg difrakční topografie sledovali změny, ke kterým dochází ve struktuře austenitické chromniklové oceli (ČSN 17240) při kování. Kování se dělo za teploty 1100°C prodlužováním mezi rovnými kovadly opakovanou deformací. Po každé redukci pootočili kovaný hranol o 90°. Na obr.3 je vidět, že se přitom ve výkovku vytvořily dvě zóny, které se po naleptání snadno rozliší pouhým okem a jsou odděleny výraznou zdvojenou hranicí, na níž mikroskopem pozorujeme necelistvosti. Jak je patrné z difraktogramů na obr.3, v centrální zóně výkovku došlo k rekrystalisaci (azimutální profil difrakční linie se zde rozpadá na řadu oddělených a ostře ohraničených reflexí, což ukazuje, že příslušné mosaikové bloky jsou velké a dokonalé), zatímco v okrajové zóně nikoli (laterální profil difrakční linie je tvořen spojitými segmenty jež jsou superposicí překrývajících se reflexí od velkého množství malých bloků, na které byla struktura rozbita plastickou deformací, bez jakéhokoli náznaku nukleace a růstu zotavené struktury). To vysvětluje necelistvosti pozorované na rozhraní mezi zónami, které vzniknou smrštěním zrekrystalisovaného materiálu v centrální zóně, neboť zrekrystalisovaný materiál je samozřejmě hustší než zdeformovaný a nezrekrystalovaný materiál v okrajové zóně. Z toho, že zóny se liší stupněm proběhlé rekrystalisace plyne, že v nich při kování došlo k různě velké plastické deformaci (jež je hnací silou rekrystalisace). Což je poznatek, který je velmi užitečný pro optimalisaci technologického postupu kování (když hledáme podmínky, za nichž by kováním vznikla homogenní struktura bez nebezpečí výskytu trhlin na rozhraní oblastí lišících se stupněm proběhlé rekrystalisace). A patří zdůraznit, že k tomuto poznatku, jenž jsme získali metodou rtg difrakční topografie polykrystalického materiálu, to jest studiem laterálního profilu difrakčních linií (v dolní části obr.3) by nebylo jednoduché dojít zkoumáním snímků mikrostruktury pořízených (světelným) mikroskopem (v horní části obr.3), neboť na těchto snímcích se struktura jeví (v přímém rozporu s rentgenografickým nálezem) v okrajové zóně hrubozrnnější než v zóně centrální.

|

|

Obr.3c. Mikrostruktura a difraktogramy ze středové (na obrázcích vpravo) a okrajové (na obrázcích vlevo) zóny čtyř vzorků oceli ČSN 17240, které byly při teplotě 1100°C prodlužovány mezi rovnými kovadly opakovanou deformací. Po každé deformaci byl vzorek pootočen o 90°. Deformační cykly: 37 mm -39 mm - 41 mm -41 mm -39 mm -39 mm.

|

Obr.3d. Mikrostruktura a difraktogramy ze středové (na obrázcích vpravo) a okrajové (na obrázcích vlevo) zóny čtyř vzorků oceli ČSN 17240, které byly při teplotě 1100°C prodlužovány mezi rovnými kovadly opakovanou deformací. Po každé deformaci byl vzorek pootočen o 90°. Deformační cykly: 36 mm -36 mm -36 mm - 36 mm -36 mm -32 mm -31 mm -30 mm -28 mm.

|

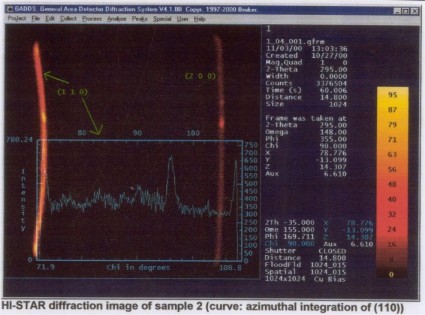

Jiný příklad využití rtg difrakční topografie pro popis mosaikové struktury polykrystalického materiálu a změn ke kterým v ní dochází v průběhu metalurgických procesů ilustruje difraktogram 3,5-tunového ingotu na obr.4. Azimutální profil difrakčních linií je tvořen spojitými segmenty, v nichž se překrývají reflexe od velmi drobných difrakčně koherentních oblastí. Přitom se jedná o velký ingot (který nebyl tvářen a) o kterém bychom (tedy) očekávali, že má strukturu tvořenou velkými krystality. Malý rozměr mosaikových bloků svědčí o intensivní plastické deformaci způsobené nikoli tvářením ale tepelným pnutím při chladnutí odlitku, které velké krystaly licí struktury rozdrtilo na mnoho malých mosaikových bloků. Což je patrné zvlášť u difrakční linie (211), jejíž laterální profil se rozčlenil na tři "vlákna" vyplněná reflexemi tří skupin malých mosaikových bloků vzniklých rozpadem tří velkých krystalitů na bloky. Přitom došlo k rozorientování bloků, jež však nebylo tak velké, aby smazalo genetický rozdíl mezi bloky vzniklými z těch tří matečných krystalitů. Informace tímto způsobem získaná o silné plastické deformaci (a pravděpodobně i zbytkovém vnitřním pnutí) v ingotu (odlitku) má velký význam pro optimalisaci slévárenské technologie, jíž se ingoty vyrábějí.

3. Reálná struktura látek

Mosaiková struktura krystalů tvořících daný (polykrystalický) materiál představuje jenom jeden z mnoha defektů (odchylek od) ideální krystalové struktury: totiž ten, který je vyjádřen prostorovým omezením oblasti, v rámci které je struktura krystalu natolik "ideální", že difraktuje koherentně. Existuje ovšem mnoho dalších aspektů, jimiž se struktura reálného krystalu liší od ideální krystalové struktury

[13,14], tedy mnoho druhů poruch ideální krystalové struktury, jako bodové poruchy, čarové poruchy, vrstevné poruchy, fluktuace složení, parakrystalické poruchy vznikající hromaděním defektů při růstu krystalů, vnitřní mikropnutí dlouhého dosahu (která vznikají v polykrystalickém multifázovém agregátu z důvodu disperse struktury, orientace, elastických modulů, koeficientů teplotní roztažnosti a dalších parametrů popisujících příslušné krystality) a deformační pole, jež vznikají kolem jednotlivých strukturních poruch. Všechny tyto defekty ovlivňují radiální profil difrakčních linií (obr.5) a bylo vypracováno mnoho postupů jak na základě změřeného radiálního profilu difrakcí přítomnost těch defektů indikovat a jejich množství a charakter podrobně kvantifikovat

[15,16]. Potíž je v tom, že v polykrystalickém materiálu má každý krystalek jiné defekty a že způsob jak se tyto defekty jednotlivých krystalitů na radiálním profilu difrakční linie projeví, záleží na poloze a orientaci toho kterého krystalitu. Exaktní popis distribuce atomů v 1 mg materiálu, což je množství které se při běžném experimentálním uspořádání účastní difrakce a tedy ovlivňuje radiální profil difrakční linie, by tudíž vyžadoval řádově 1020 parametrů. Takový objem informace nelze ovšem změřením radiálního profilu difrakce získat. Existující modely reálné struktury mají jen několik málo (řekněme nanejvýš tucet) parametrů, jimiž radiální profil difrakční linie vyrovnáváme a leckdo pochybuje o tom, že se při tak obrovském zjednodušení ještě zachová fysikální smysluplnost a adekvátnost realitě. Problém je ve filosofii tradičního práškového difraktometru, ve kterém se využívá divergentní svazek primárního záření, jež je po difrakci fokusováno do vstupní clony detektoru. Zde se kumuluje informace od souboru všech krystalků v ("obrovském" ) objemu ozařovaného vzorku (obsahujícího cca 1020 atomů). A takováto kumulovaná informace by pro své exaktní matematické zpracování právě vyžadovala zmiňovaný mnohoparametrický numericky nezvládnutelný fysikální model.

|

|

| Obr. 4. Difraktogram vzorku 3,5-tunového ingotu, odlitého z 12%-ní chromové oceli, prozrazuje silnou plastickou deformaci, způsobenou tepelným pnutím při chladnutí ingotu. |

Na rozdíl od toho při rtg difrakční topografii se na vzorek

nechá dopadat úzký rovnoběžný svazek a měří (zkoumají se) reflexe

(difrakční obrazy) každého krystalu odděleně, zvlášť. A právě tím

(touto segmentací) se dosahuje kýženého snížení dimensionality současně

zpracovávaných dat. Každá difrakční stopa na Debyeově kroužku je

topogramem jednotlivého krystalku (mosaikového bloku, difrakční koherentní

oblasti) a po náležitém zvětšení přináší informaci o velikosti, tvaru

a orientaci tohoto krystalku (mosaikového bloku), jakož i o jeho rozličných

strukturních defektech. Každý strukturní defekt (odchylka od ideální

krystalové struktury) daného mosaikového bloku vytváří (pozorovatelný, měřitelný)

kontrast (difrakční obraz) na jeho reflexi. Přitom poloha (orientace, tvar)

toho difrakčního obrazu (obrazového prvku na difrakční stopě) odpovídá

poloze (orientaci, tvaru) strukturního defektu, jehož jest průmětem

(topologicky víceméně věrným zobrazením). Když takto prozkoumáme, proměříme

a popíšeme všechny difrakční stopy na Debyeově kroužku, "difrakční

linii" (laterální čili azimutální profil difrakční linie – obr.6),

můžeme zakreslit distribuční křivky znázorňující rozložení velikosti,

tvaru, orientace a různých defektů pro celý soubor krystalků v difraktujícím

objemu analysovaného preparátu [17-19], aniž bychom k tomu

potřebovali jakýkoli model jeho reálné struktury a riskovali, že ten model

není dost adekvátní [9].

|

|

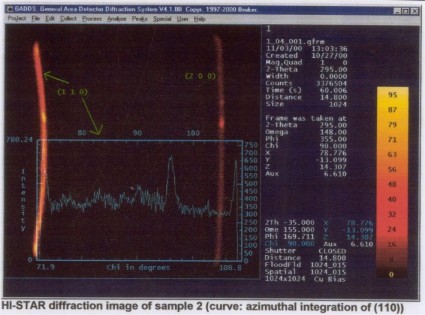

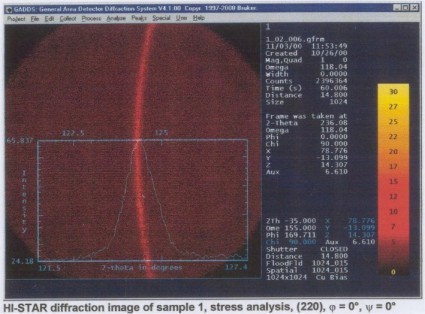

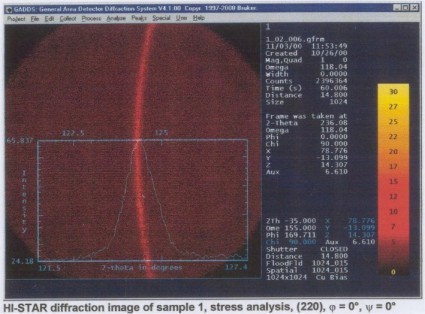

| Obr. 5. Difraktogram měkké uhlíkové oceli zaregistrovaný elektronickým plošným posičně citlivým detektorem a radiální profil difrakce (220) železa (záření

CoKa). |

Obr. 6. Difraktogram měkké uhlíkové oceli zaregistrovaný elektronickým plošným posičně citlivým detektorem a azimutální profil difrakce (110) železa (záření

CoKa).

|

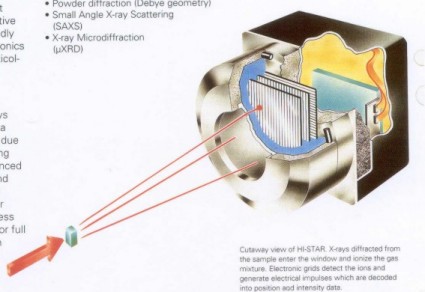

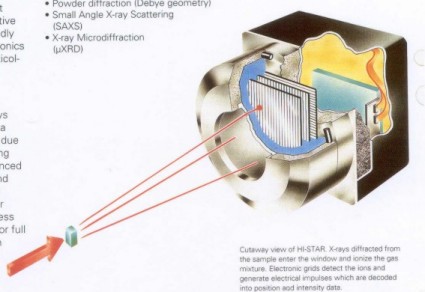

4. Experimentální technika

Pro měření laterálního (azimutálního) profilu difrakční čáry při rtg difrakční topografii polykrystalických materiálů potřebujeme plošný posičně citlivý detektor. Tradičně se k tomu účelu používá film, v poslední době se objevily i elektronické plošné polohově citlivé detektory. Jeden takový detektor je k disposici i v České republice. Jedná se o velkoplošný plynem plněný proporcionální detektor, jenž je základem systému GADDS, namontovaného na difraktometru D8 firmy AXS Bruker ve Výzkumném centru - Nové technologie na Západočeské universitě v Plzni (obr.7). Elektronická detekce má oproti fotoregistraci menší laterální rozlišení (detektor GADDS firmy AXS Bruker má 8192 obrazových elementů -pixelů - na ploše 314

cm2), zato je však mnohem citlivější (při standardní 1 kVA rentgence se exposice pohybuje v desítkách sekund). Další výhodou elektronické detekce je okamžité ukládání naměřených dat do paměti počítače, aniž by bylo třeba fotochemicky zpracovávat film s naexponovaným difraktogramem a provádět jeho fotometrování.

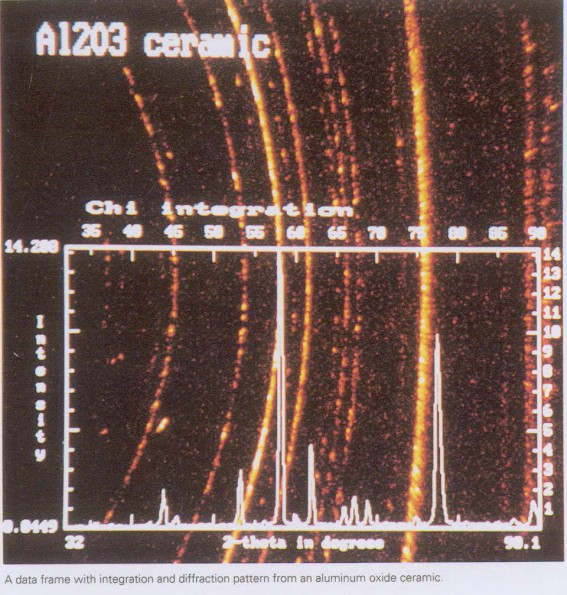

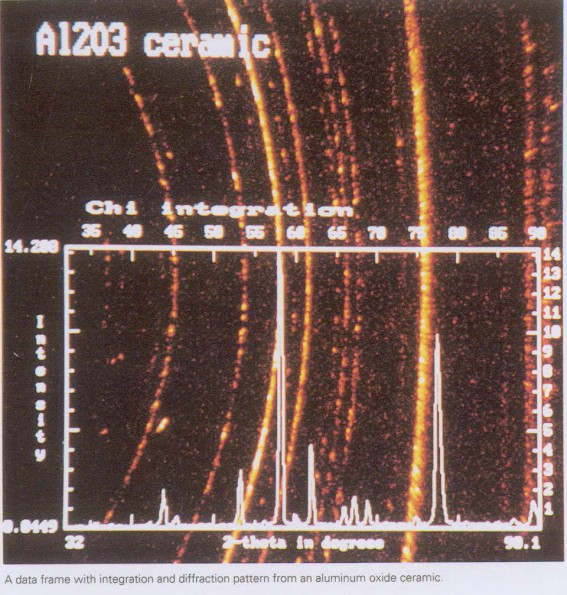

Dvojrozměrný posičně citlivý detektor (ať už je to film nebo detektor elektronický) lze ovšem využít i k registraci (a následnému vyhodnocování) radiálního profilu difrakčních linií (obr.8), podobně jako v konvenčním práškovém difraktometru. Exposiční časy jsou arci mnohem kratší, neboť registrace je přitom simultánní (nikoli sekvenční jako při použití konvenčního práškového difraktometru). Informace, obsažená v dvojrozměrném difraktogramu, se tím ovšem podstatně zredukuje.

|

|

Obr. 7. Dvojrozměrný posičně citlivý plynem plněný proporcionální detektor GADDS firmy Bruker AXS má dvě elektrody, které jsou tvořeny osnovou vertikálních a horizontálních drátků. To umožňuje lokalisovat místo, na které dopadá paprsek rtg záření, jenž ionisuje plynovou náplň, v důsledku čehož mezi elektrodami na daném místě po krátkou dobu prochází elektrický proud.

|

Obr. 8. Integrací podél (azimutálního čili laterálního profilu) difrakční linie je možno pomocí dvojrozměrného posičně citlivého detektoru rtg záření získat jednorozměrný difraktogram (ekvivalentní těm, jež dostáváme z konvenčního práškového difraktometru). Tím se ovšem informace obsažená v dvojrozměrném difraktogramu podstatně zredukuje.

|

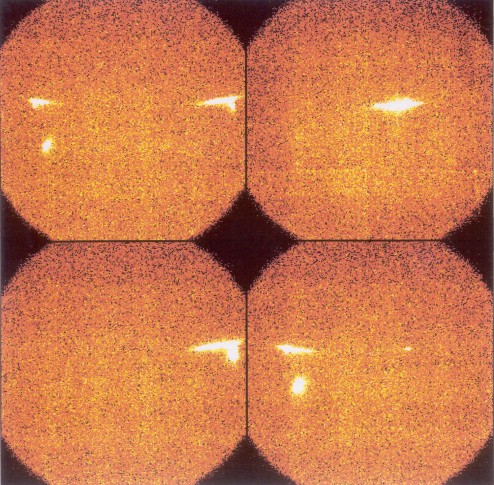

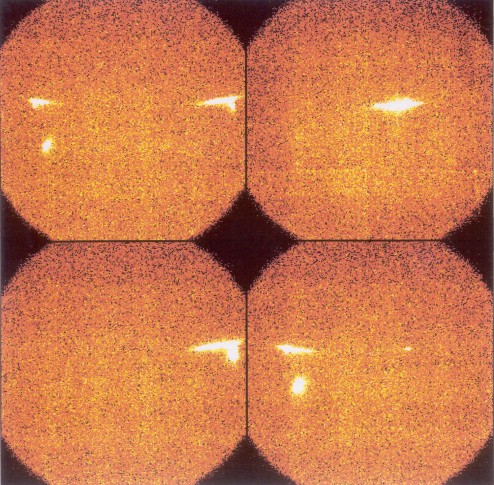

Vysoká efektivnost měření, kterou umožňuje elektronický posičně citlivý detektor, otevírá cestu k mnoha praktickým aplikacím, jež se týkají materiálů, polotovarů a výrobků (nejen ve strojírenství, ale také v elektrotechnice, keramickém průmyslu, stavebnictví atd), které jsou heterogenní (obr.9) a vyžadují proto změřit a následně zpracovat a statisticky vyhodnotit velké množství difraktogramů z mnoha míst

[3, 10-12 ] .

|

Obr. 9. Velká citlivost plošného elektronického posičně citlivého detektoru GADDS umožňuje pořídit za krátkou dobu velké množství difraktogramů a tímto způsobem mapovat heterogenitu zkoumaného polykrystalického materiálu. Na obrázku jsou difraktogramy ze čtyř lokalit na výbrusu Hadfieldovy oceli (1,2%C; 12%Mn), ekvidistantně rozložených na přímce tak, že vzdálenost sousedních vyšetřovaných míst je 1 mm.

|

5. Závěr

Rtg difrakční topografie polykrystalických materiálů představuje jejich strukturu v přímém prostoru, tedy spíše jako mikroskop nežli jako tradiční práškový difraktometr

[20, 22]. Kontrast, jímž se toto zobrazení děje, je však difrakční. V tomto ohledu má rtg difrakční topografie polykrystalických materiálů mnoho společného s prozařovací elektronovou mikroskopií, a to zejména s tou její technikou, při které se zobrazování děje v tmavém poli

[23, 24]. Vzhledem k tomu, že úhlové rozlišení je při experimentálním uspořádání používaném pro rtg difrakční topografii polykrystalických materiálů větší než v transmisní elektronové mikroskopii

[25, 26] je rtg difrakční topografie citlivější technikou zjišťování změn, ke kterým došlo ve struktuře materiálu (například dynamickou rekrystalisací), nežli transmisní elektronová mikroskopie. Na druhé straně je polohové rozlišení rtg topografie mnohem menší než polohové rozlišení prozařovací elektronové mikroskopie. Ale i to může být někdy spíše výhodou rtg topografie polykrystalických materiálů než jejím nedostatkem, neboť v důsledku toho tato technika přináší informaci o mnohem větších (a tedy s hlediska zkoumaného materiálu mnohem representativnějších) oblastech (objemech) nežli transmisní elektronová mikroskopie. Navíc rtg difrakční topografie pracuje v uspořádání na odraz s malými požadavky na preparaci, zatímco pro prozařovací elektronový mikroskop je třeba připravit folii o tloušťce menší než několik málo set, ale lápe jen několik málo desítek nanometrů. Zeslabení a tedy místní transparence folie, které se realisují leptáním, silně závisí na strukturním stavu materiálu, což při velkém zvětšení transmisního elektronového mikroskopu může zkreslit representativnost získaného zobrazení (prozáří se jenom oblasti s určitou strukturou, čímž vzniká mylný dojem, že takovou strukturu má celý vzorek).

Poděkování

Děkujeme Ministerstvu školství, mládeže a tělovýchovy za finanční podporu v rámci projektu výzkumu a vývoje č. LN 00B084, při jehož realisaci tato práce vznikla.

Literatura

-

W. Friedrich, P. Knipping & M.von Laue, Sitzungsberichte der (Kgl.) Bayersche Akademie der Wissenschaften, (1912), 303-312.

-

V. Valvoda, M. Polcarová & P. Lukáč: Základy strukturní analýzy. Praha 1992. Univerzita Karlova.

-

J. Fiala, I. Schindler, R. Foret & S. Němeček, Strojnícky časopis,

53 (2002) 1-23.

-

M. Čerňanský, Czechoslovak Journal of Physics, B23 (1973) 542-547.

-

M. Čerňanský, Czechoslovak Journal of Physics, B22 (1972) 682-696.

-

M. Koch, H. Oettel, P. Klimanek & J. Ohser, Zeitschrift für

Metallkunde, 78 (1987) 310-315.

-

J. Fiala & S. Němeček, Materials Structure in Chemistry, Biology, Physics and

Technology, 8 (2001) 79-82.

-

B. Ja.Piněs: Ostrofokusnyje rentgenovskije trubki i prikladnyj rentgenostrukturnyj analiz. Moskva 1955. GITTL.

-

J. Fiala in: Microstructural Investigation and Analysis. Euromat 99 -Vol. 4, B.Jouffrey & J.Švejcar (eds), 93-95. Weinheim 2000. Wiley - VCH.

-

I. Schindler, J. Fiala, S. Němeček, T. Kubina, M. Marek, J. Danemark, M. Radina, P.Šimon, P. Kozelský & K. Čmiel,

Hutnické listy, 55 (2000) 4/7, 92-97.

-

J. Fiala & S. Němeček, Advances in X-ray Analysis,

44 (2001) 24-31.

-

J. Fiala & S. Němeček in: Applied Crystallography, H. Morawiec & D. Stroz (eds), 233-238. Singapore 2001. World Scientific Publishing.

-

A. Guinier: X-ray Diffraction. San Francisco 1963. W.H. Freeman and Co.

-

R.Hosemann & S.N. Bagchi: Direct Analysis of Diffraction by Matter. Amsterdam 1962. North-Holland Publishing Company.

-

H.P. Peiser, H.P. Rooksby & A.J.C.Wilson (eds): Diffraction by Polycrystalline Materials. London 1960. Chapman and Hall.

-

R.L. Snyder, J. Fiala & H.J. Bunge (eds): Defect and Microstructure Analysis by Diffraction. New York 1999. Oxford University Press.

-

S. Weissmann & L.H. Lee, Progress in Crystal Growth and

Characterization, 18 (1989) 205-226.

-

S. Weismann, Advances in X-ray Analysis, 35 (1992) 221-237.

-

D.R. Black, H.E. Burdette, M. Kuriyama & R.D. Spall, Journal of Materials

Research, 6 (1991) 1469-1476.

-

B.K. Tanner: X-ray Diffraction Topography. Oxford 1976. Pergamon Press.

-

D. K. Bowen & B. K. Tanner : High Resolution X-ray Diffractometry and Topography. London 1998. Taylor & Francis Ltd.

-

S. Amelinckx (ed): Modern Diffraction and Imaging Techniques in Material Science. Amsterdam 1970. North-Holland Publishing Co.

-

F. Jandoš, R.Říma & A. Gemperle: Využití moderních laboratorních metod v metalografii. Praha 1985. SNTL.

-

D. Kay (ed): Techniques for Electron Microscopy. Oxford 1967. Blackwell Scientific Publications.

-

J.M.Cowley: Diffraction Physics. Amsterdam 1975. North-Holland Publishing Company.

-

Xiaodong Zou: Electron Crystallography of Inorganic Structures. Stockholm 1995. Stockholm University.